ゴムブッシュ疲労故障事例の分析と最適化

2024-09-06 11:09:57自動車の製造技術が飛躍的に進歩し、特に部品の精度や路面の品質が向上したことで、エンジンやシャシーから発生する振動やノイズの問題が消費者の関心を集めるようになりました。

こうした背景から、シャーシ制振システムの中核部品として、ゴムブッシュの重要性がますます高まっている。自動車メーカーの開発では、通常、部品台の耐久テストとロードテストという2つの重要な段階を経て、製品品質の信頼性を確保し。

台枠試験は初期の設計上の欠陥を洗い出すのに有効ですが、時折台枠試験に合格しても車両のロードテストに失敗することがあり、両者のシミュレーション条件の違いを浮き彫りにしてい。

1.問題の概要

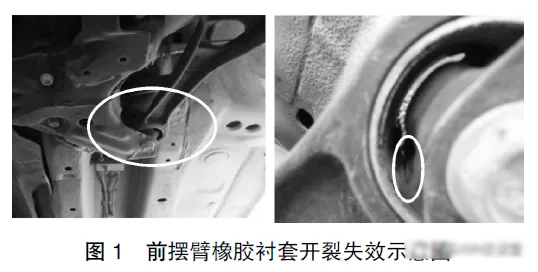

あるタイプの自働車の制御アームのゴムライナーは静的、働的剛度及び台台耐久試験を通過した後、完成車の強化路試験段階で約5000キロ走行した時、2つのライナーにひび割れ現象が現れ、効力を失ってしまいました。

2.原因分析

原因を究明するため、チームはまずサスペンションシステムのすべてのコンポーネントに対して詳細な寸法、組み立て、荷重状態検査を行い、組み立て、材質、工程及び寸法誤差などの要素を排除しました。さらに分析した結果、路上試験と台架試験のサンプルは同じロットではありましたが、台架試験の条件は自動車路上試験の複雑な環境を全面的にシミュレートできていませんでした。

ひび割れを綿密に観察することによって、ひび割れがゴムの径方向と振り子回転方向に過度に力を受けたことに起因することを確認し、元設計の性能パラメータと試験条件が完成車の実際の環境に適応できなかったことを明らかにしました。

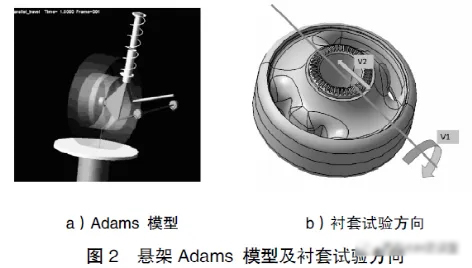

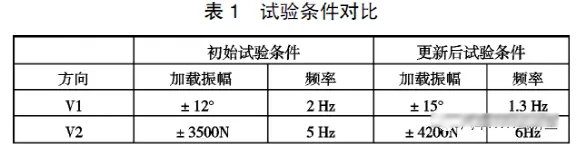

この仮説を検証するため、チームはロードスペクトル収集とサスペンションシステムの動力学モデルのシミュレーション技術を利用して、ブッシュが実際に走行中に受ける力のデータを取得しました。その後、nCode路スペクトル解析ソフトウェアを利用し、Miner線形損傷蓄積理論と組み合わせて、ブッシュの疲労試験条件を再定義しました。比較の結果、新たに定義されたローディングの振幅と周波数は、元の試験条件よりも有意に高くなりました。表1を見。

3.構造の最適化戦略

元の設計の不足に対して、チームは2つの面から最適化に着手します:1つはブッシュのゴム本体の静的剛性を強化して、大きい負荷の下での変位を減らします;二番目は働的剛度を最適化して、良好な隔振効果を維持し。

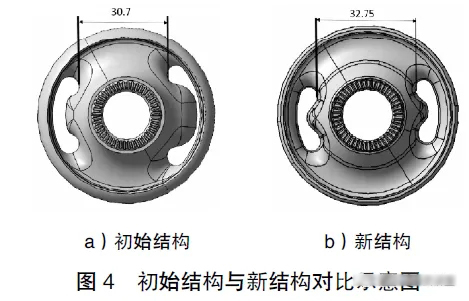

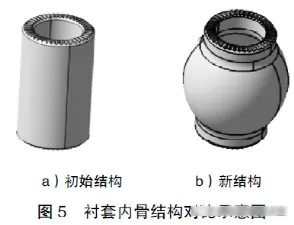

具体的な対策としては、ゴム本体の径幅とコロイド体積を増やし、軸厚を減らし、抵抗孔を非対称構造から対称構造に変更して応力を分散し。同時に、ライナー内の骨組みを冷抜直管から冷間圧造成型の中間弧内管に変更し、せん断応力を減少させ、圧縮成分を増加させ。

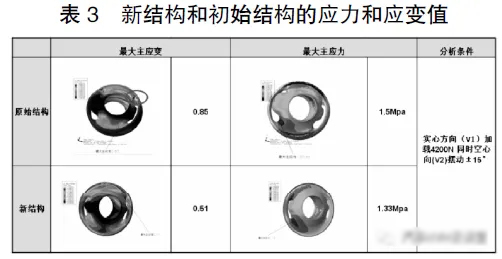

シミュレーション分析によると、新しい構造物は同じ境界条件の下で応力とひずみが著しく低下し。表3を参照してください。これは、構造の最適化がブッシュの耐久性向上につながったことを示してい。

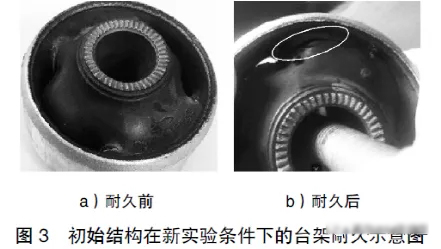

4.検証してみ

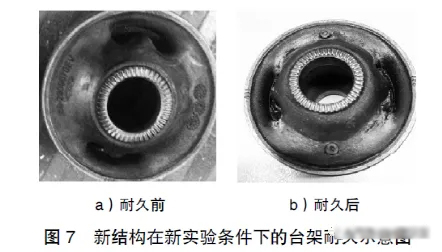

新しい設計の有効性を検証するため、チームは実験室のMTSマルチチャネル試験台で耐久疲労試験を行いました。その結果、新構造ブッシュはV2方向を60万回、V1方向を13万回変化させてもひびが入らず、疲労耐久性が格段に向上したことが証明されました。

その後、新しい構造のブッシュを車に装着して走行試験を行いましたが、同様に順調に試験を通過し、特定の条件下で振動減衰時間が短縮され、NVH性能が最適化されました。これは、新試験条件と公道試験条件の高い整合性、耐久性能向上における新構造設計の有効性を十分に検証したもの。

5.結論と示唆で

本論文では実例分析を通じて、ゴムブッシュが車両走行試験で故障する根本原因を明らかにし、路譜分析、構造最適化と試験検証を組み合わせることによって、問題を解決することに成功しました。このプロセスは類似の問題を解決するための貴重な経験を提供し:

箇性化設計:車の重量、サスペンション構造などの特性に応じて、ロードスペクトル分析と動力学モデルを介して、ブッシュの力のスペクトルをカスタマイズする必要があり。

精密試験条件:路譜データに基づいて台架疲労試験条件を定義し、試験環境の真正性を確保し。

設計を最適化します:静、働的性能を満足すると同時に、応力、ひずみ集中を減らすことを重視して、ブッシュの耐久性能を高め。

これらの経験は、自動車部品全体の品質を向上させ、快適性を求める消費者のニーズを満たすために重要な意味を持ち。

特別声明:収益ではなく、より多くの情報を伝えるための参考用の自働車の実用的な技術のソースです。著作権は著作権者に帰属します。もし侵害があるならば、連絡して削除し。