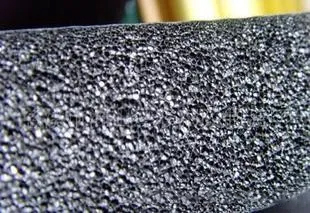

発泡ゴムの品質問題とその解決策

2024-08-27 16:08:41

1.発泡孔の不足の問題:穴の数が不足しているプロセスでは、製品の品質に影響を与え

原因分析:

発泡剤の品質問題、期限切れや不合格などです。

ジェルの可塑度が不足しており、十分な発泡空間を形成することが困難です。

混錬の過程で温度が高すぎて、発泡剤が早く分解して効きません。

ゼラチンは保存がよくなくて、時間が長すぎるあるいは温度が高すぎて、発泡剤の部分は揮発してあるいは分解します。

硫化速度が速すぎて、発泡速度と合わないんです。

圧力がかかりすぎて、発泡剤の発生するガスが膨張してしまいます。

解決策:

発泡剤の有効期限を満たしていることを確認し、交換します。

ジェルの配合を調整して可塑性を高め、必要に応じて発泡効果を高めるために再混錬します。

密錬机及びローラーの温度を制御し、糊の焦げ付きを避け、高温で混錬した糊に対して適切な処理を行います。

長期間保管したジェルを定期的に復錬し、安定した性能を確保します。

配合を調整して、硫化剤と発泡剤の分解温度を調整して、両方の速度を同期させます。

発泡需要に応じて設備圧力を調整し、発泡抑制を回避します。

2.充填型不足問題:金型充填不完全、製品の欠陥があり

原因分析:

ジェルの使用量が足りず、型を満たすことができません。

金型の表面がざらざらしていたり清潔でなかったりすると、糊の流動抵抗が増加します。

金型の構造が復雑で、糊と流働性が合わず、上部の充填が難しいです。

モールド内の空気が排出されていないので、ゼラチンの完全な充填に影響します。

解決策:

正確にゼラチンを量って、十分な量を確保します。

金型清潔度を上げ、定期的に金型を掃除します。

金型設計を最適化し、排気孔を増やし、型分け構造を改善します。

プロセスパラメータを調整して、モールド内の空気を十分に排出します。

3.発泡孔不均一問題:発泡孔の大きさはまちまちで、製品の性能に影響し。

原因分析:

発泡剤が固まりすぎたり、粒が大きすぎたりします。

混錬が不均一で、発泡剤の分布が不均一です。

配合剤は含水が高くて、糊は空気あるいは不純物を含みます。

硫化が不十分で、出型後も発泡が続きます。

解決策:

発泡剤が均一に分散するように選別または粉砕します。

混錬工程を強化し、発泡剤の均一分布を確保します。

配合剤を乾燥させ、ゲル中の空気と不純物を取り除き、十分な硫化を確保します。

4.過硫化と欠硫化の問題

過硫化:

現象:表面は変色して、穴の目は小さくて、硬度が高くて、縁は裂けます。

原因:操作が悪い、温度が高すぎる、硫化時間が長すぎる、またはメーターの故障です。

対策:設備を点検して補修し、操作規範を厳格に実行します。

硫化しません:

現象:型を出した後に引き続き発泡して、硬度が低くて、強度が悪くて、変形が大きいあるいは孔の目の爆破を招きます。

原因:硫化不足、気孔内圧が外圧より大きいです。

対策:設備を点検して調整し、硫化時間を十分に確保し、操作仕様に従います。

発泡製品の品質管理指標:

表現密度が低いのです

機械的な強度は0.5 ~ 1.6Mpaの範囲です。

静圧縮永久変形制御します。

硬度は基準を満たしています。

衝撃弾性は良好です。

連続動疲労性能が安定しています。

老化試験(70°C70時間です;100°C24時間)です。

低温試験に合格しました。

特別声明:李スグォンのゴム技術工房の内容は、利益ではなく、より多くの情報を伝えるための参考に供するだけです。著作権は著作権者に帰属します。もし侵害があるならば、連絡して削除します。