電気自動車のバッテリーパックに使われている難燃性熱可塑性プラスチック

2024-02-01 09:02:03電気自動車のバッテリーパックに使われている難燃性熱可塑性プラスチック

自動車メーカーにとって、電気自動車は急成長する分野です。SABICは、当社の信頼性の高い熱可塑性プラスチックのソリューションにより、自動車メーカーの変革を支援することに注力しており、次世代電気自動車のバッテリーパックの開発を支援しています。電気自動車業界のもう一つの関心事は、熱暴走をめぐる一連の問題と課題です。SABICもその助けになります。電気自動車のバッテリーパックとその応用においては、難燃性ポリマーで培ってきた豊富な経験に加え、自動車メーカーがバッテリーの安全要件や規制を満たすのに役立つ難燃性材料も豊富に提供しています。

電気自動車のバッテリーパックや関連部品に適したSABICの熱可塑性プラスチックには、多くの利点があります。私たちの素材自体が軽いということは、メーカーが大幅に軽量化できることを意味し、それによって性能が向上し、航続距離が伸びます。耐腐食性は耐久性と長寿命を高めます。軽量であることに加えて、低コストの熱成形や射出成形の製造プロセスがさらなるコスト削減につながります。また、SABICプラスチックは優れた断熱特性と電気絶縁特性を持ち、他の金属に比べて、より優れた熱安定性を備えています。

電気自動車のバッテリーパックへのSABIC難燃性ポリマーの応用

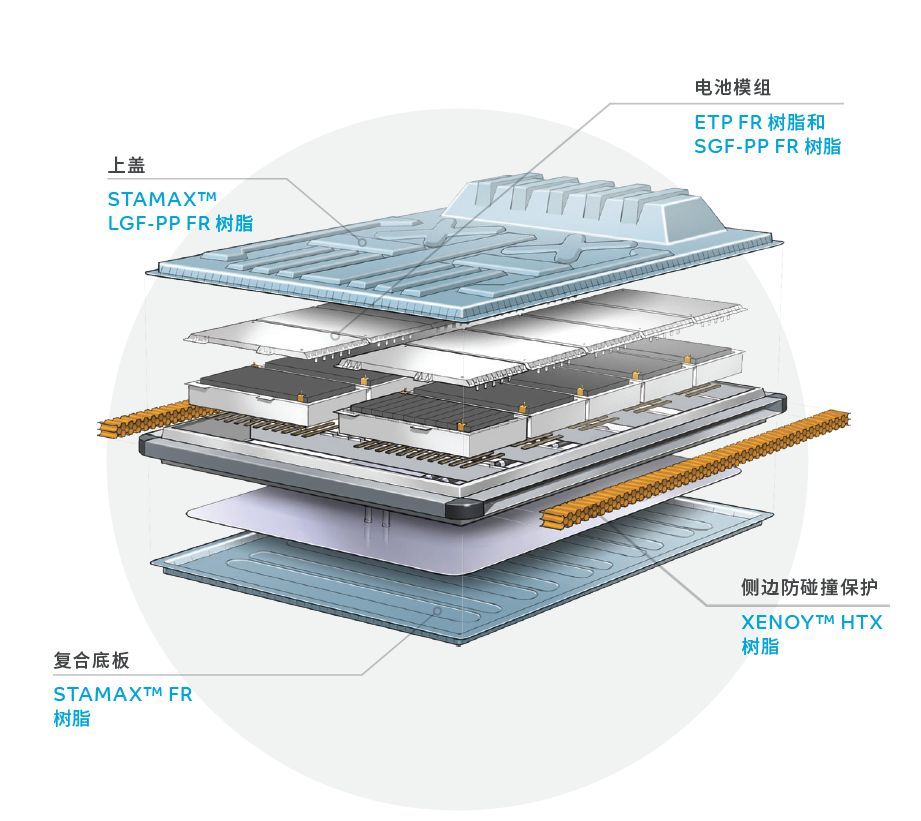

図に示すように、当社の熱可塑性プラスチックは一連の電気自動車の電動部品の要件を満たすことができます。

様々な用途に向けて、当社は一連の高性能難燃性(FR)材料を提供することができます。当社のSABIC®ポリプロピレン化合物(PPc)及びSTAMAXTM長玻繊(LGF)PP樹脂、および、エンジニアリング熱可塑性プラスチック(ETP)(例えば、LEXANTMポリカーボネート(PC)樹脂およびポリテレフタル酸ブチジオール(PBT)、ポリエステル繊維(PET)およびPC混合物)などの製品シリーズです。これらの材料を使用して、電気自働車の様々なバッテリーパックを設計する過程で、当社のハロゲンフリー膨張型難燃システムを含めて、全面的でより優れたバッテリーソリューションを実現することができます。

防火安全要件を瞭解し

電気自動車のバッテリーパックの防火安全要件を理解することは非常に重要です。特に、高バッテリー負荷での極端な過熱や熱暴走を考慮すると非常に重要です。

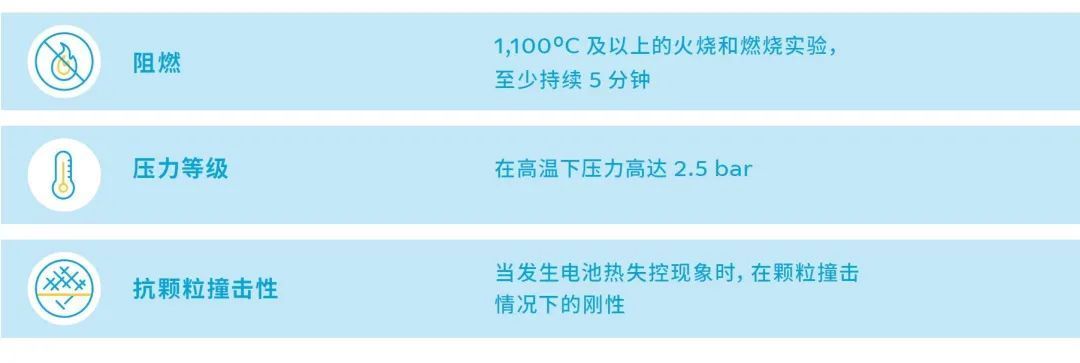

関連する国際的かつ業界的な基準には、焼付け試験や熱暴走反応発生時の乗員保護試験などがあります。難燃性熱可塑性プラスチックを使用する場合には、電池の熱暴走の典型的な自動車規格およびOEM要件に基づいて、これらの材料は以下のように特定の過熱テストに合格する必要があります。

各種板材に対する耐火試験の優れた能力

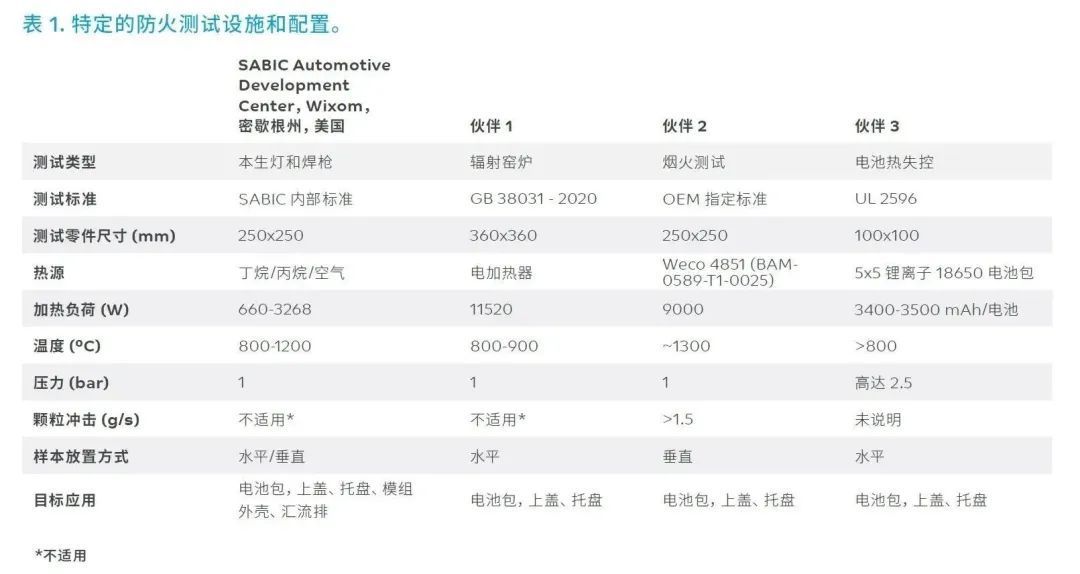

当社の電化専門チームは、さまざまな防火テスト能力を持っており、積極的にパートナーと協力して、業界を継続的にサポートしています。

これらの専門的な能力の助けを借りて、私たちは材料の性能の限界を評価し、理解し、検証して、それが温度、圧力、粒子状衝撃の要求を満たすかどうかを証明することができます。また、設計解決案の作成に伴うリスクを低減し、材料製造、複合構造、組立設計全体の品質を確保することができます。

熱可塑性プラスチックの耐火性試験の結果

私たちのチームは、熱可塑性プラスチックのための水平および垂直のテストプラットフォームで広範な耐火性テストを実施し、熱電対と赤外線カメラによる検温システムを使用しました。私たちは、バッテリートレイ、バッテリーカバー、モジュールとバッテリー単体の断熱層のアプリケーションに基づいて、特定の火災条件の下で火災損失、消火レベルと断熱特性と難燃性の特性は、材料の難燃性を評価しました。

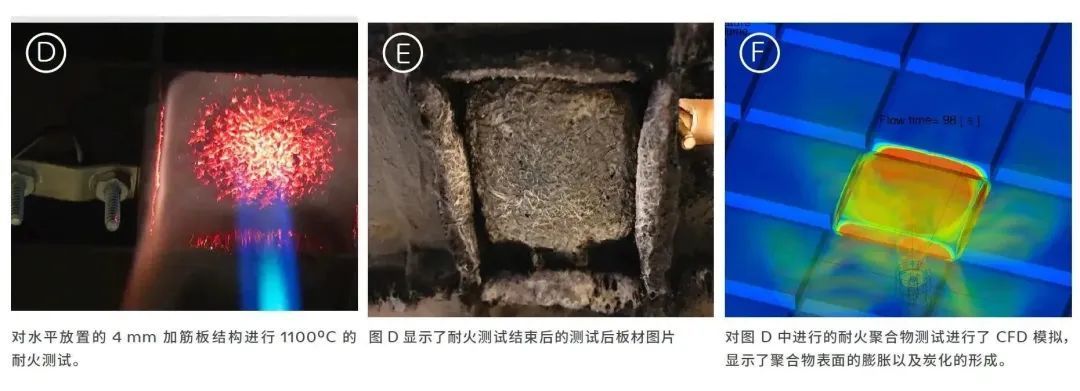

下記は典型的な火災過熱テストの画像です。灼熱テスト、花火過熱テスト、バッテリーパック熱暴走テストが含まれています。

これらの試験において、さまざまな電気自動車の用途に合わせた特定の工程設計に基づいて、当社の難燃性熱可塑性プラスチック材料は高温、高圧、過酷な粒子状衝撃試験に合格しました。

様々な耐火試験に加えて、我々の専門家は高度な計算流体力学(CFD)モデルを開発して、熱分解物理学(爆発、火炎とポリマー表面の相互作用、膨張、炭化、熱分解産物の二次爆発など)と火炎曝露における伝熱現象を理解しています。私たちはこの分野で研究を続け、貴重な洞察とガイドラインを提供し、アプリケーション性能とセキュリティをより最適化します。

引火性テストの前後に、私たちのチームは、熱可塑性プラスチックシートの完全な分析テストを実施して、材料の熱性能と機械性能を特徴付けました。

温度と時間の曲線

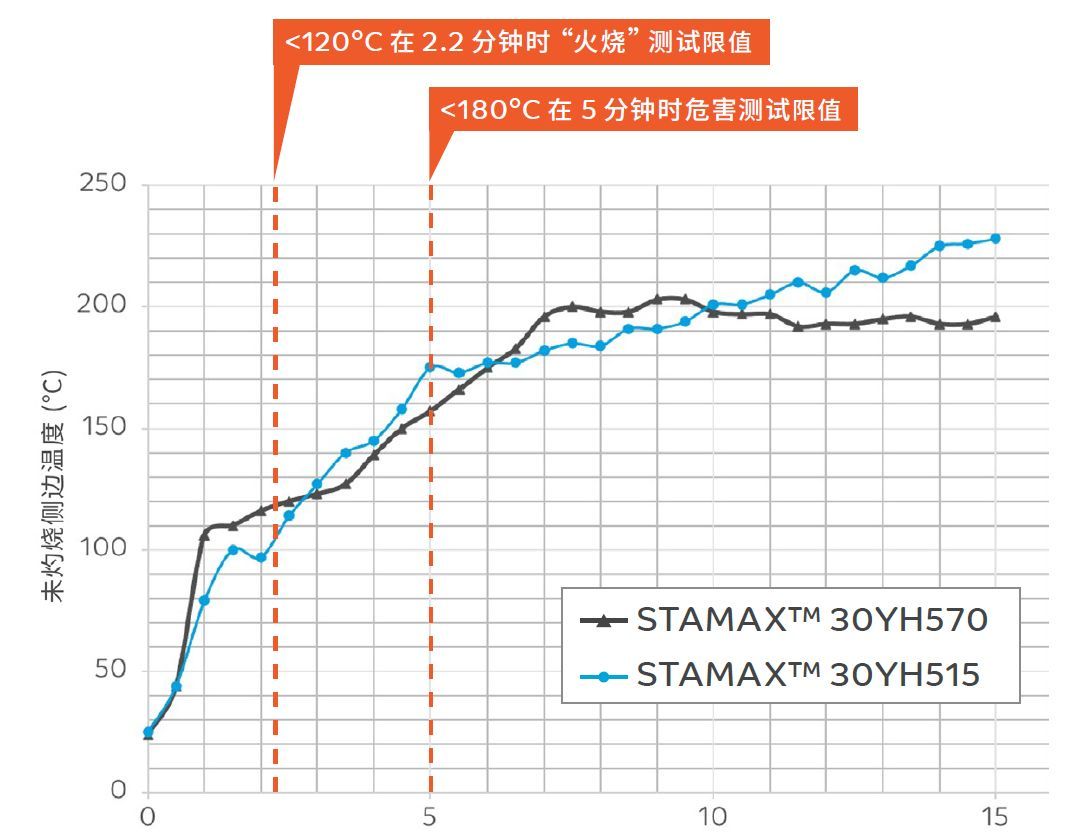

下の図は、STAMAX™FR 30YH570と30YH515樹脂製の4 mm加筋板構造のプレートが焼けていない側の温度曲線を示しています。試験条件は水平置き(試験条件D)、焼成温度は1,100℃です。

いずれの素材も優れた難燃性を示し、焼けなかった側の温度は250℃を下回り、焼け抜けることもなく(前ページの図Eのように)、15分間のテスト終了後に火元を除去し、速やかに自焼しました。

また、3種類のSTAMAX FR樹脂は追加の2つの試験を通過していることがわかりました。「焼付け」試験の開始から2.2分後には、焼付けていない側の温度は120℃を下回り、熱暴走災害試験の開始から5分後には、焼付けていない側の温度は180℃を下回りました。

金属とプラスチックの違い

あるメンバーが2枚のプレートを持っています。1つはアルミ(左)、もう1つはスタマックスFR樹脂でできています。我々は、両方のプレートの燃焼テストを1,100℃以上の条件下で5分間行いました。アルミの板は30秒で、スタマックス樹脂の板は5分後にも焼けなかったということです。

次の図表2は、SABICの重要なFR PP材料、FRレベル、燃焼時間、および熱暴走テスト性能と机械性能の概要です。

テストの結果に基づいて、この表は5分1100 C燃焼テスト、20秒花火過熱テスト、UL2596熱暴走テストにおいて、燃焼や重大な変形が発生しない推奨材料厚を記載しています。

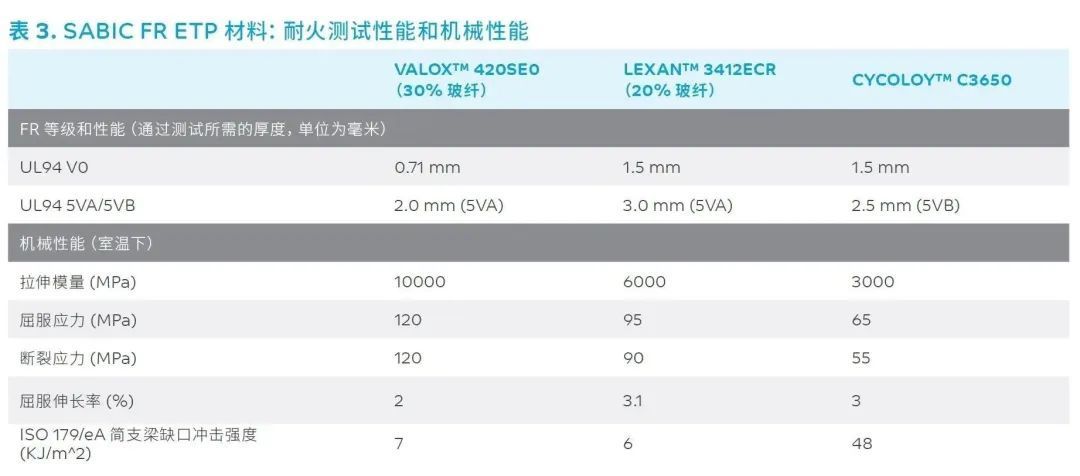

表3はいくつかのFR ETP材料とFR等級、耐火試験性能、机械性能を示しています。私達の試験と分析に基づいて、私達は関連試験に合格するために材料の厚さの提案を与えます。

もちろん、電気自動車のバッテリーパックの具体的な材料を選択する際には、耐火試験性能や機械性能以外にも多くの変数を考慮しなければなりません。応用の設計考慮要素、具体的なシステム要求、生産方法(押し出し成型、熱成型、射出成型圧縮成型など)、透明度、接着方法及びコスト、これらの要素は材料の選択に影響します。

*未取得データ

SABICは、電気自動車への応用を支援するBLUEHERO™を活用しています。BLUEHERO™は、電気を利用する世界への移行を加速させる材料、ソリューション、専門知識のエコシステムです。

同社はBLUEHEROのこの計画を中心に、安全で効率的な電気自働車を作るという自働車業界の使命達成を加速することを目的としており、同時に独自の難燃材とソリューション開発の専門知識によって構造的なバッテリーセルを最適化することにも重点を置いています。ブルーヒーローは、優れたコラボレーションと実践を通じて、最終的には電化、環境経済の実現、気候問題の解決を目指しています。

特別声明:営利ではなく、より多くの情報を伝えるための参考のために、他のウェブサイトのコンテンツを転載します。著作権は著作権者に帰属します。もし侵害があるならば、連絡して削除します。