ゴム射出成形工程の温度、圧力、時間、速度などのパラメータは製品の品質に重要な影響があります。

2023-02-17 13:02:16はじめに

射出成型ゴム製品の品質は主に金型設計と加工、材料の性能と成形プロセス制御に依存します。接着剤の配合と金型の構造が確定した後に、製品の品質は主に射出成形プロセスすなわち射出生産の中で各工程のパラメータが適切かどうかに依存します。これは射出成形プロセスの工程のパラメータが直接に接着剤の型内の流動状態を決定したためで、製品の品質に対して最も直接で、最も重要な影響があります。

1、射出成形プロセスとそのパラメータ

射出成型プロセスは射出糊と鉄の準備、射出成型及び製品の修理検査の3段階を含みます。そのうちの第1段階はテープの幅と厚さが餌を与えることに適していることを保証しなければならなくて、さもなくば材料を入れる時圧力を増大して、スクリットの使用寿命を縮めて、材料を入れる工芸の性能に影響して、甚だらくは材料を引き起こす焦がします。

1.1成形装置

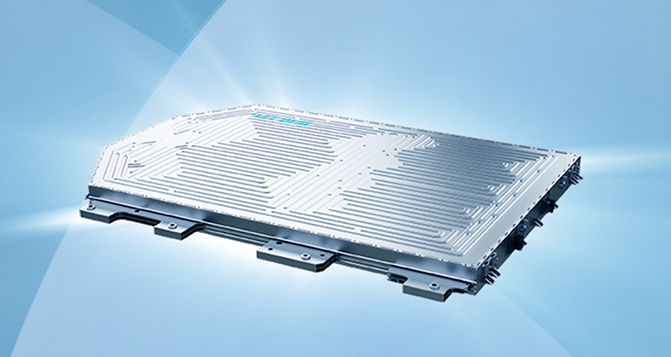

射出金型と射出机は射出成形の主要な装備で、時には開型装置が付属します。

射出型は一般的には多腔型で、射出ゴム道の設計は射出成形製品の品質に重要で、設計時には以下の2点を考慮する必要があります:(1)ゴム道の均一な分布、対称性を確保するため、ゴム料が同時に空気を満たします;(2)ゴム道の構造は一般的に半円形で、各型の空洞までの経路は最短です。

注射机組成机構は型抜き机構、型合わせ机構(頂出装置を含む)、飼料可塑化装置、注射装置と制御システムがあります。制御システム全体が各部位の温度、時間、圧力、速度などを制御します。

1.2成形手順

制振部品を生産した後、エンジンを支持することを例にして、その射出成形ステップは、材料を入れて、プラスチック化して、型を合わせて、射出して、硫化して、型を開けて、抜き取りを出して、それから同じステップで次のサイクルに入ります。射出成形プロセスの中で各成形ステップの時間順序、合型圧力、射出圧力、速度と温度はすべて週期的な特徴があります。

1.3射出成形工程パラメータ

射出成形工程のパラメーターは主に射出成形加工の時設定する関連の温度、圧力、速度、時間などのパラメーターを指して、相応する製品の要求によって各自の工程のパラメーターを制定する必要があります。

2、射出成形工程パラメータは製品の品質に影響し

2.1温度

2.1.1可塑温度

可塑温度は射出成形プロセスの基本変数で、直接材料の状態を反映して、その連続的な制御が必要です。可塑化温度が低すぎることができ(ありえ)て、材料を入れる困難を招いて、スクリューの使用寿命を縮めて、同時に製品に流痕が現れます;可塑温度が高すぎると、後注射の過程で焦げ付きの可能性が大幅に増加します。

2.1.2射出温度

材料に入った後に材料は射出管の中で注射を待つ状態にあって、射出温度を調節することによって材料の温度と均一化の役割を調整することができて、射出温度は少し可塑化の温度より高いのが良いです。

2.1.3硫化温度

硫化温度を確定する時、ジェルの熱伝導性、製品の厚さ及び構造組成を考慮しなければなりません。ゴム自体の熱伝導性が悪いため、製品の各部品に均一に一致した硫化温度を達成するために、より低温硫化の方法を取ります。硫化温度が高すぎると、型抜き時に製品が破断します。

2.1.4硫化温度

熱いケロシンの温度は、可塑温度と射出管の温度に直接影響します。実際の生産では、熱灯油の温度が常に変化しているため、接着剤のプロセス性能が安定していません。そのため、灯油の量が十分かどうか、加熱ロック状態が正常かどうかを常にチェックする必要があります。熱い灯油の温度は、一般的には、可塑温度よりも若干高く設定されます。

2.2圧力

2.2.1投入圧力

材料を入れる圧力は材料が射出管の圧力に入ることを指して、材料を入れる圧力を高めることはねじの槽の中の材料を入れることを助けることができて、材料の中の気体を排出して、プラスチックの品質を改善します;しかし材料を入れる圧力が大きすぎる時せん断力を増大して、糊の材料の生熱が速くて、糊の材料の断裂の強力さを下げて、製品の品質に影響します。

2.2.2合型圧力

合型圧力の設定は、次の2つの側面を考慮する必要があります:

(1)ゲルは熱流働性があります。熱流働性の小さい材料を接着して、型を合わせて圧力は少し大きくて、逆に型を合わせて圧力は少し小さいことができます;(2)製品の構造の特徴です。厚さが大きくて、層数が多くて、構造が復雑な製品は大きい型を合わせる圧力が必要です。型を合わせて圧力が不足して、製品が現れて縮むことができ(ありえ)ますあるいは型が開いて縫い目;型を合わせる圧力が大きすぎて、金型を変形させることができて、製品が要求に合わないことを招きます。型合わせ圧力は普通定格型合わせ圧力の70% ~ 90%に設定して、型合わせの信頼性を保証します。

2.2.3注射圧力

注射圧力はプランジャーがジェルにかける圧力です。注射圧力の設定は製品の構造、注射ノズルの構造、ゴム材料の工程性能、注射速度などの要素を考慮しなければなりません。構造が復雑な製品に対して注射圧力は適当に増大することができます。注射机のノズルの構造は異なりますが、注意しなければなりません。

2.2.4プレッシャーを押し出す

硫化後に製品を金型から脱落させるために、一定の外力が製品と金型の密着性を克服する必要があります。頂出圧力が小さすぎて製品を型抜きできません;押し出す圧力が大きすぎて、押し出す速度が速すぎて、製品を変形させることができます。

2.2.5その他のストレス

射出圧力はプランプラグの後退の圧力を指して、ジェルがノズルの中から溢れることを避けるためです;トモ圧力とはトモが動くときの圧力です。

2.3時間

2.3.1硫化時間

硫化の過程の中で、ゲル料の各種の性能はすべて硫化の時間によって変化します。製品の品質を保証するために、硫化する時、すべての各部位が正硫化に達することを保証しなければなりません。それによって、硫化程度が適切で、内外の硫化程度が均一で、外観品質が最も良い上質な製品を作ります。硫化時間が長すぎることができ(ありえ)ます製品は型を出す時に引き裂かれます。

2.3.2導入遅延時間

入料遅延時間とは、製品が硫化を開始してから次のゲル材が入料を開始するまでの時間です。異なる注射の量の製品の材料を入れる時間は異なっていて、もし早すぎる材料を入れて、材料を射出管の中で加熱しすぎて流働性が下がることができ(ありえ)て、増大する注射の過程の中で材料を焦げる可能性があります。そのため、一定の硫化時間が経過してから、投入を開始する必要があります。

2.3.3分断圧力時間を注射し

注射一圧、二圧、三圧の時間はそれぞれ3段の注射圧力に対応した運行時間です。

2.4 スピード

速度の設定は各働作の速度を制御し、安全と効率の両方を考慮する必要があります。

注入速度とは、原料が射出管に入る速度です。

型合わせの働作は順に速い型合わせ、遅い型合わせ、速い型ロックと遅い型ロックです。最初のモードの上下のモードは一定の間隔があって、循環週期を短縮するために速い速度のモードを採用します;上下型まもなく接触する時、型内の骨組みのため、速度が遅くなって、型を合わせる時事故が発生することを防止して、同時に操作者は型を合わせて正常かどうかを観察して、そして型を合わせて状況によって直ちに措置を取ります;速い型ロックを開始した後、一定の速度を維持して、型ロックを完了する前に適切に型ロックの速度を下げて、型ロックを保証して、型ロックの沖突の力が大きすぎる原因を避けることです。

射出速度は一速、二速、三速、四速の四段階です。各速度は実際の必要に応じて決めます。

オープンモードの動作は、前スローオープンモード、高速オープンモードとスローオープンモードの順です。最初に型を開く抵抗が大きいため、遅い速度を採用することができて、直接に速く型を開く製品と型の引傷を防止します;上下型の大部分が分離した後、急速にオープン型に入り、アップ型が頂点に達する前に、ゆっくりとオープン型に設定する距離があります。上加熱板の急速な沖撃を避けるためです。