ゴム混練温度が不安定でどれだけ怖いですか。

2025-06-10 10:06:57ゴム混練生産において、温度制御は「ステルスコア変数」と呼ばれている。処方成分のように処方書にはっきり書かれているわけではなく、回転子の回転速度や混練時間のように直感的に感知しやすいわけでもありませんが、膠材の加工性、物理性能、加工安定性、製品品質に直接的かつ深遠な影響を与えています。本文は系統的に混練温度の制御不安定が引き起こす可能性のある重要な問題を分析し、具体的な数値を結合して説明し、ゴム業者に混練温度の重要性を全面的に認識させるように支援する。

一、混練温度制御不安定の表現形式

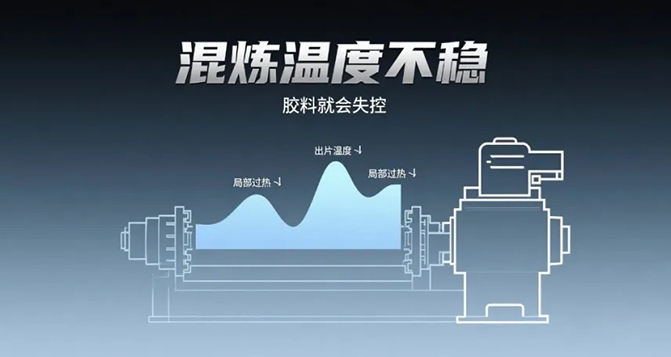

混練温度の制御が不安定で、主に内部混練(密練)或いは開放式混練(開練)過程に現れ、膠材は異なるロット或いは異なる段階の混練温度が予め設定した或いは技術要求範囲から外れ、変動幅が大きく、有効に±5℃以内に制御することが難しい。具体的には次のような状況が現れます。

前段の昇温は緩慢であるか、基準を満たしていない:例えば、当初は145℃まで昇温する予定だったが、実際の温度は135℃にしか達しず、前期混練効果がよくなかった。

中段温度の上昇が速すぎて、局部過熱:180℃以上の瞬間高温が出現する可能性があり、ゴム材料の局部性能を損なう。

後段の降温が不十分で、出片温度が基準を超えている:出片温度が110℃であることを要求する場合、実測温度は125℃に達し、後続の加工に影響する。

二、混練温度制御不安定の重要な影響

(一)配合剤の分散ムラ

ゴム配合剤の分散効果は、温度がその融点又はガラス転移温度に達するか否かに大きく依存する。例:

ステアリン酸(融点約69℃):温度不足時に十分なグリス剤ができず、塑解効果に影響する。

パラフィンワックス(融点約60〜65℃):温度不足はゴム中の分布ムラを招き、さらに亀裂防止性能に影響を与える。

老化防止剤4020(融点約95℃):温度が高すぎると早期に揮発し、有効成分の含有量を低下させる可能性がある。

接着樹脂(例えばREZINシリーズ、融点100 ~ 120℃):温度が低いと分布が不均一になり、ワイヤプライの接着力に深刻な影響を与える。

(二)加硫系早期反応

多くのゴム配合物は伝統的な硫黄系または過酸化物系を採用しており、混練温度が暴走し、特に後段の離錠温度が130℃を超えると、予備加硫リスクに直面し、通称「焦げ」と呼ばれる:

予備加硫の初期表現:膠材料は貯蔵後硬くなり、コークス時間(t 10)は明らかに短縮された。

性能劣化:例えば、天然ゴム加硫ゴム強度は24 MPaから18 MPa以上に低下する可能性がある。

技術廃棄:深刻な場合、ゴム材料を圧延、圧出できなくなり、全ロット廃棄になる。ある工場ではNR/BRトレッドの接着剤排出温度が145℃(設計温度は115±5℃)に達し、コークス焼成点が現れ、老化曲線が異常で、加硫後の接着剤強度が25%低下し、引断伸び率が30%低下した。

(三)せん断発熱の激化、分子鎖の分解

混練中の強いせん断作用により熱(せん断発熱)が発生し、温度が不安定で、せん断熱を重畳すると、高分子鎖の分解を招きやすい。ニトリルゴム(NBR)を例に、その熱分解の起点は180 ~ 200℃であり、混練後段の局所温度が180℃に達すると、MVRの上昇、メンニ粘度の低下などの問題が発生しやすい。分解後、接着剤の粘度が低下し、配合剤が析出しやすく、製品表面に「霜噴霧」現象が現れる可能性がある。

(四)ゴム材料の加工性が悪くなる

混練温度は膠材の流動性、接着性と加工適性に直接影響する:

温度が低すぎる:ゴム材料の剛性が大きく、圧延流動性が悪く、圧延厚の厚さムラを引き起こす。

温度が高すぎる:膠材が粘着し、粘着ロール、粘着型、押出外形は制御しにくく、特に断面寸法の安定性に影響する。生産現場ではゴム材料の圧延ロールへの「食べる」、ゴム材料の外形縁の反り、金型接着剤などの問題が発生する可能性がある。

三、膠材品質の後期影響:性能衰退と寿命短縮

(一)物理性能が不安定である

分散不良、構造分解などの問題により、ゴム材料の性能変動が大きい:

引張強度変動:±15%の範囲を超える。

硬度不一致:Shore A硬度は±7の範囲内で変動する。

引裂強度の低下:摩耗性能が悪くなる。

(二)骨材との接着低下

ワイヤプライ、ラテックスなどの配合物において、混練温度は接着システムの反応程度に影響し、温度が高すぎても低すぎても接着界面の化学結合強度を弱める:

接着強度の低下:元の設計の20 N/cmから13 N/cmに低下した。

加硫後に層化、脱空:製品の再修理率が大幅に上昇し、品質クレームが増加した。

四、混練温度を科学的に制御する策略

(一)温度制御曲線の制定

密錬段温度設定:通常3段に分けて制御する:

上料初期段階:70 ~ 90℃

主混練段階:130 ~ 150℃

後段均化段階:110 ~ 120℃

開練段温度制御:ロール温度は45〜65℃に制御し、冷却水流量を調節することにより安定を維持する。

(二)精密測温システムの設置

多点赤外線温度測定装置:膠材温度をリアルタイムで監視する。

埋め込み式熱電対:接着剤団内部温度データを収集し、密錬壁温度のみを測定するより代表的である。

データ収集計器:温度変動分析スペクトルを構築し、プロセス最適化に根拠を提供する。

(三)人員育成と技術規律の強化

人員訓練:教育操作員はゴム材料に対する温度制御の実際の影響を把握する。

「赤線値」を設定します。たとえば、スライス温度は125℃を超えてはいけません。境界を超えたらすぐにパラメータを調整したり、プロセスで処理したりします。

混練温度制御の不安定さは無視されやすいが、影響が深遠な品質上の危険性である。原材料の分散から加硫性能、加工の制御性から最終製品の寿命まで、温度変動は一連の連鎖反応をもたらす。企業は設備、管理、データ、プロセスの4つの方面から着手し、ゴム製品の一致性と信頼性を保障するために、温度閉ループ制御メカニズムを構築することを提案する。