ゴムシールのバリを除去するには、どの方法が一番いいですか。

2025-03-03 16:03:01

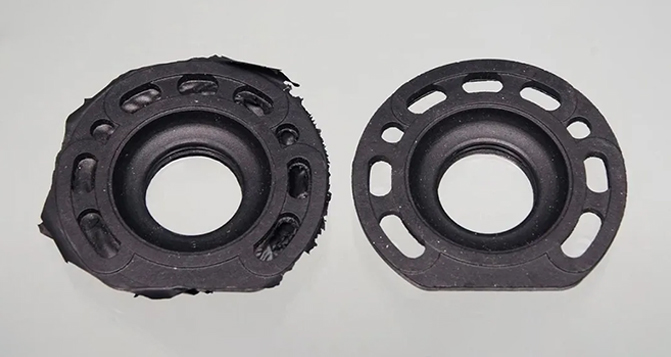

ゴムシールの成形過程において、バリの発生は避けられない現象である。フランジ飛びは、金型分離ラインにおけるゴムのオーバーフローによって形成され、その除去はシールの外観品質と使用性能を向上させるために重要である。現在、飛辺を除去する方法は主に物理的な修辺、機械的な修辺、冷凍修辺、化学的な修辺、および金型設計とゴム配合の最適化によって飛辺の発生を減らすことを含む。本文はコスト、効率、製品の性能に対する影響などの方面から、これらの方法に対して深い分析を行って、最適なバリ取り方案を選択するのを助けます。シールリングゴムシリカゲル材料の密度と弾型

一、ゴム飛辺の形成メカニズムと危害

ゴムシールのフラッシュは加硫成形中の副生成物であり、その形成は主に以下の要素によって引き起こされる:

金型ギャップ:金型分離面間のギャップ(通常0.01〜0.03 mm)は、ペーストのオーバーフローを引き起こす。

ペースト流動性:ペーストのメニー粘度とせん断減粘性と加硫速度の整合度はバリの形成に影響する。

型締圧力不足:型締圧力(通常20〜50 MPa)が不足すると、ペーストが溢れ出す可能性がある。

プリフォームブランクの過剰充填:ブランク体積がキャビティ容積の5〜10%を超えると、バリが発生する。

飛辺の存在は製品の寸法精度(0.05-0.2 mmの偏差を招く可能性がある)に影響するだけでなく、以下の危害をもたらす:

シール面を破壊する連続性:漏洩リスクを高める(30〜50%上昇)。シールリングゴム部品

動的シールの疲労寿命を低下させる:使用寿命を短縮する(20〜40%減少)。

後続組立工程の故障率の増加:再加工コストの向上(15-25%増)。ゴム関連製品

二、主流の飛辺除去技術体系の分析

(一)物理機械法

ハンドトリミング

技術原理:メスまたは回転刃を用いて人工切削を行う。ゴム製品加工

コスト:0.5-1.2元/件(人件費比率85%)。

効率:50~100件/人/時間。

適用シーン:小ロット生産、異形部品(例えばOリングの異形断面)。シリンダシールゴムシリカゲル材料

性能影響:0.02-0.1 mmの表面損傷リスクが存在する。

機械自動化トリミング

技術のアップグレード:CNC五軸連動と視覚測位システムを採用する。

設備投入:80-300万元(ROIサイクル2-3年)。

加工精度:±0.03 mm(繰り返し位置決め精度)。

効率向上:2000件/時間(自動車オイルシールケースなど)に達することができる。

限界:複雑なサーフェス処理に死角(残存率約5〜8%)が存在する。

(二)低温脆化法

液体窒素凍結トリミング

プロセスパラメータ:−196℃で5〜15分間処理する(ガラス転移温度Tg未満)。キッチン衛浴電気ゴムシリカゲル部品名称

媒体選択:液体窒素(0.8-1.2元/L)と二酸化炭素(0.3-0.5元/L)。

設備配置:ドラム式(40-80万元)とショットブラスト式(120-250万元)。

効率比較:ドラム式500 kg/h、ショットブラスト式200 kg/h。

利点:0.02 mm以下のマイクロフェザリング(医療用シールなど)を処理することができる。新エネルギー産業後橋ゴムシリカゲル部品メーカー

ドライアイス噴射技術

革新点:3 mmドライアイス粒子と6-8 bar圧縮空気を使用する。

環境保護効果:二次汚染なし(VOC排出量100%削減)。

コスト分析:設備減価償却0.05元/件+消耗品0.12元/件。

応用例:航空宇宙シールの表面処理。

(三)金型最適化法

精密金型技術

分離面加工:表面粗さRa≦0.4μm(鏡面スパーク加工)。エネルギー貯蔵産業用ゴムシリコーンゴム部品の名称

ギャップ制御:0.005-0.015 mm(高精度ワイヤカット)。

型流解析:Moldflowソフトウェアによりペースト流路を最適化する。

効果と効果の比較:フランジの厚さを80%下げる(0.2 mmから0.04 mmに下げる)。

セルフカットエッジ金型設計

せん断刃構造:30-45°刃角、硬度HRC 58-62。自動車用コネクタ精密シリコーンゴム製品卸売工場

動的型締:二次加圧機構(圧力上昇15〜20%)。

応用限界:EPDMなどの中高硬度ゴム種にのみ適用する。

(四)ペースト配合調整

メニー粘度最適化:ML(1+4)125℃を35〜45に制御し、溢れ傾向を低減する。

加硫系の調整:T 90を20-30%短縮し、迅速な定型化を実現する。

充填剤選択:ナノCaCO 8323を添加してチクソトロピーを向上させる。シール用ゴムシリカゲル材料の表面処理

流動助剤:0.5-1.5 phrシランカップリング剤を添加し、摩擦係数を下げる。新エネルギー自動車用ゴムシールリング

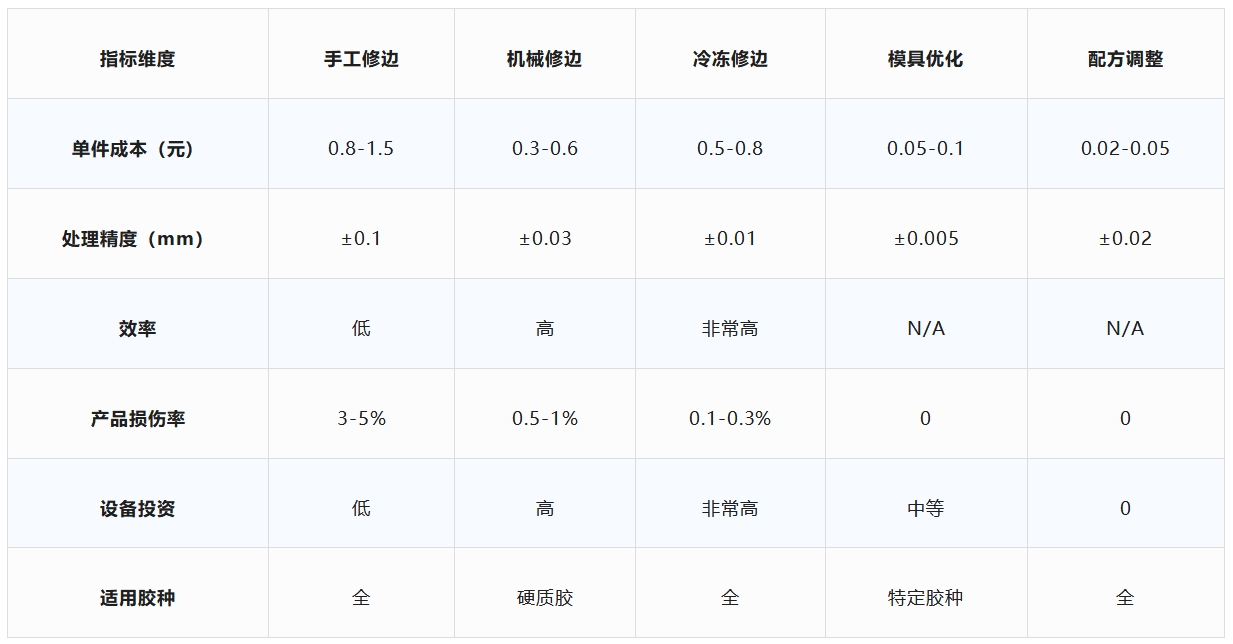

三、多次元評価システムの比較分析

四、技術経済性総合評価

(一)小ロット多品種シーン(<10万件/年)

好ましい方案:手動によるエッジ修正+フォーミュラ最適化。アキュムレータゴムパッキン

コスト制御:総合コストを40-60%削減する。

典型的な例:カスタマイズシールの試作。

(二)中・大ロット生産(50-500万件/年)

最適な組み合わせ:精密金型+冷凍トリミング。

効率向上:一人当たりの生産性が30倍に向上する。

成功例:自動車トランスミッションオイルシール生産ライン。

(三)超高精度要求領域(医療/航空宇宙)

技術ルート:セルフカットエッジ金型+ドライアイスジェット。

品質保障:ISO 3601-3 Class A標準を達成する。

応用例:心臓弁密封リングの製造。コネクタシリカゲルシールリングメーカー

五、最先端技術の発展傾向

(一)レーザアブレーション技術(1064 nm Nd:YAGレーザ)

精度突破:0.005 mm級のバリ除去を実現する。

エネルギー消費の対比:機械法より60%のエネルギー消費を低減する。

(二)AI視覚検出システム

欠陥識別:0.01 mm級のバリ自動識別。

閉ループ制御:ロボットトリミングシステムと連動する。

(三)4 D印刷金型技術

形状記憶合金:金型ギャップを動的に調整する。

実験データ:飛辺発生率は95%減少した。ゴム緩衝ガスケット

六、結論と提案

系統的な技術経済分析を通じて、以下の結論を得た:

通常製品:「精密金型(隙間≦0.01 mm)+冷凍トリミング(-150℃×10 min)」の組み合わせ方案を採用し、単品総合コスト0.3-0.5元を実現でき、自動車業界≦0.05 mmの飛辺基準を満たす。

ハイエンド応用分野:「セルフカットエッジ金型(HRC 60)+レーザートリミング(100 Wパルスレーザー)」技術ルートを推薦する。初期投資は80-120万元増加したが、製品合格率は92%から99.5%に引き上げることができる。

長期戦略方向:「予防を主とし、除去を補助とする」技術体系を構築し、模式流シミュレーション(Moldex 3 Dソフトウェア)+知能加硫制御(PID温度制御±0.5℃)を通じて、源から飛辺厚さを0.02 mm以下に制御すべきである。

すべてのエッジの問題を完璧に解決する単一の技術はありません。企業は製品の特性、生産規模、品質要求に基づいて、多層的な技術組み合わせ方案を構築しなければならない。企業は飛辺制御PDCA循環システムを構築し、持続的にプロセスパラメータを最適化し、最終的に品質とコストの最適化を実現することを提案する。

特別声明:利益ではなく、より多くの情報を伝えるために、コンテンツソースのゴムネットは参考にしてください。著作権は原作者に帰属する。権利侵害がある場合は、削除に連絡してください。