電気自動車の急速充電「三大エンジン」:高電圧、離型組と軽量化

2026-02-05 15:02:03

電気自動車のバッテリー技術はかつてない速度で急速充電の核心目標に向かっている。新しいアーキテクチャは3つの傾向を融合し、充電時間の短縮、効率の向上、コスト削減の課題を効果的に解決する。

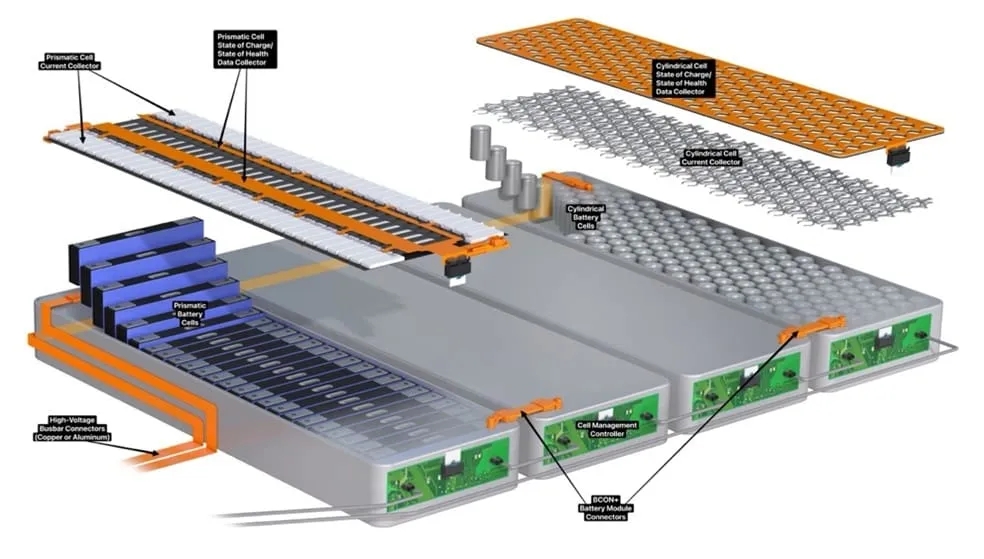

トレンド1:従来のモジュールの代わりに、電池単体から電池パックに直接接続

モジュールを廃止し、電池単体を電池パックに直接集積し、モジュール壁の占有を解消し、電池パック内部の空間をより多く放出する。TE Connectivity電動モビリティ製品マネージャのBoris Ketscher氏は、「この変化は電池パックのエネルギー密度を高め、コスト削減の主要な手段になった」と指摘した。次世代電池は、従来の独立モジュール構造ではなく、一体化パッケージ設計を採用している。

従来のモジュールは体積が小さく、人工処理が容易であり、初期の電気自動車の生産量が限られ、組立が人力に依存する段階に適している。過去10年間の電気自動車の販売台数の上昇に伴い、生産は全面的に自動化に移行した。Ketscher氏は、「ロボットが組み立てを担当する場合、重量はもはや重要な制限ではありません。これも私たちが今、直接接続アーキテクチャを実現できる理由です。第1世代電池パックの量産初期には、この点が困難でした」と話しています。

TE電動移動製品マネージャのJan-Philipp Trommershaeuser氏は、「業界は電池の非付加価値部品をすべて取り除くことに力を入れている。エネルギーを蓄えていない部分はすべてこのようなものだ。このような考え方は、電気コアのレベルから始まっている。電気コアのサイズを大きくすることで、端子、ハウジングなどの占有スペースを節約することができる。同様に、電池パックの各モジュールを取り除くことは、モジュールの取り付けねじ、冷却プレート、モジュール間の高電力コネクタ、または電池管理システムへのセンシングケーブルとボルトの接続を省くことを意味する」と付け加えた。

トレンド2:より高い電圧プラットフォームへの進化

バッテリ電圧は主流の400 Vから800 Vにジャンプしており、急速充電を実現するための重要な推進力となっている。「中国の電気自動車メーカーが約500キロの航続距離を5分以内に補充しているのを見て、800 V以上の高圧構造のおかげだ」とKetscher氏は述べた。

Trommershaeuser氏はさらに、「将来的には1000 Vシステムも登場する可能性がある。電圧を上げると、同じ電力を伝送するときに電流が低下し、コストを節約できるだけでなく、システムの損失を削減することができ、全体的なエネルギー効率を向上させることができます。”

Ketscher氏は、「高圧構造により、導体断面積を維持または減少させることができ、ケーブルやバスバーが銅やアルミニウム材料をより少なく使用でき、コスト制御に役立つことを意味する」と説明した。

「しかし、バッテリーパック内のバッテリーの数が増加するにつれて、バッテリー管理システムに接続される信号収集ポイントも増加しています。これらの温度、電圧を監視するためのセンシング信号は、バッテリー間の電荷バランスとバッテリー全体の健康にとって重要です」とTrommershaeuser氏は注意した。

トレンド3:コネクタの小型化と軽量化への発展

より小さく軽量なバッテリコンポーネントは、電力効率を向上させ、コストを削減するのに役立ちます。電気自動車にとって、減量は直接航続距離を延長することができ、急速充電も重要なユーザーの訴えである。電圧を800 Vに上げると、サイズを大きくすることなく材料の使用量を減らすことができます。Ketscher氏は、「そうでなければ、同等の性能を維持するためには、すべてのバスバーの直径を2倍にする必要がある」と指摘した。

構造が「単体直接バッテリパック」に移行するにつれて、センシングケーブルの規模も拡大している。Ketscher氏は、「これらのフラットラインは、各セルの温度、電流、電圧データを収集し、電池管理システムに転送するために使用されている。現在は最大60セルの導体を含むことができる」と紹介した。この背景には、導体の間隔、表面の沿面距離、空気の隙間が重要になっている。「2つの導体が近づきすぎて電圧ピークが高すぎると、アークが発生する可能性があります。これはすべての小型化設計において慎重に扱わなければならない核心的な問題であり、特に電池パックと電池管理システムとの接続部にあります。成功したコネクタの小型化は、電気的間隙と沿面距離の深い理解に基づいて、コンパクトなレイアウトの下で信頼性の高い性能を維持しなければなりません」

コスト削減の面では、アルミニウムを銅に代えることが明確な傾向となっている。Ketscher氏は、「アルミニウムのコストが大幅に低いため、銅材料の削減や完全な代替に協力しています。約6桁の差があります。信頼性の高い接続ソリューションを提供することで、お客様がこの材料変換を実現することをサポートしています」と述べています。

電気自動車の「心臓」として、バッテリーも全車の中で最も高価な部品である。持続的な技術革新はコストを削減し、充電時間を短縮しつつ、信頼性とエネルギー効率を向上させ、電気自動車をより広い未来に推進している。

特別声明:コンテンツソースのハーネスの世界は、利益ではなくより多くの情報を伝えるための参照のみです。著作権は原作者に帰属する。権利侵害がある場合は、削除に連絡してください。