混練ゴム:霜散布を減らす科学的策略

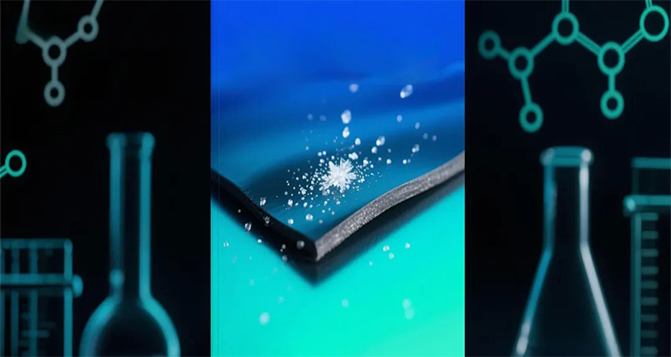

2025-08-29 14:08:00噴霧霜(噴霧、Bloomingとも呼ばれる)は、ゴム製品が冷却または貯蔵中に、配合剤がゴム材料の内部から表面に移動し、析出物を形成する現象である。一般的な析出物には、硫黄、促進剤、可塑剤、酸化防止剤、パラフィン油などが含まれる。この現象は主に熱力学上の溶解度不均衡と動力学上の移動速度によって制御される。ゴムマトリックス中の配合剤の溶解度が飽和に達したり、マトリックスとの相溶性が劣ったりすると、表面に移動する傾向がある。温度、分子極性と分子量の違いなどの要素も移動速度と霜散布程度に顕著に影響する。

スプレークリームはゴム製品の品質に多方面のマイナス影響を与える:未加硫ゴム中で、自己粘着性の低下、貼り合わせ不良或いは気泡と層状化を引き起こす可能性がある、加硫ゴム中では、外観に影響を与え、付着力を弱め、耐老化性能を損なうこともある、端末の使用においては、電気絶縁性を低下させ、摩擦特性を変化させたり、生体適合性に影響を与えたりする可能性もあり、特に医療用ゴム製品にとって重要である。

研究によると、天然ゴム(NR)中の硫黄の使用量が3 phrを超えると、霜噴霧リスクが顕著に上昇し、EPDMにおける促進剤TMTDの臨界溶解度は約0.5 phrであり、それを超えると霜の発生も極めて容易である。

処方設計の観点からクリーム噴射を抑制するためには、次の戦略をとることができます。

油品の選択と使用量の制御

VGC(粘度−比重定数)が0.90を超える油はSBR/BRと適合性が高く、低芳香族炭化水素油(芳香族炭化水素含有量<15%)はEPDMとブチルゴムに適しているなど、ゴム基体の溶解度パラメータに一致する油類を選択することを提案する。ナフテン油とパラフィン油を組み合わせて使用することが考えられ、単一パラフィン油の使用量が高すぎることを避けることができる。

可塑剤の合理的な使用

NBR、ECOなどの極性ゴムに強い極性エステル系可塑剤を過剰に使用することは避けるべきである。可塑化効果と移動特性をバランスさせるために、より適合性の高い低炭素鎖アルコキシド類(例えば、アジピン酸ジヘキシル)を使用することを推奨する。

最適化加硫促進システム

例えば、高エチレン含有量EPDMにおいては、易噴霜のMBT/TMTD系の使用を回避し、「硫黄2.0+MBTS 1.5+ZBDC 2.5+TMTD 0.8」のような汎用型処方を採用することができる。TeDE、DPTTとTMTDが複合化された「3つの8」協同系を使用して、配合剤の溶解度の上限を高めることもできる。

適切な硫黄形態を選択

不溶解性硫黄(IS)の使用を推薦し、その分散が均一で、熱安定性が良く、噴霜を顕著に抑制することができる、移動しやすい斜方硫黄の使用は避けなければならない。

過酸化物架橋系の調整

副生成物が析出しにくいTBEC(例えばLuperox® TBEC),クリーム噴霧副生成物を生成しやすいDCPの代わりに。

相溶性の良い架橋助剤を使用する

例えば、高ビニル液体ポリブタジエン(Ricon® シリーズ)、充填剤-ゴム界面の適合性を強化し、小分子副生成物の析出を減少することができる。

好ましい老化防止剤タイプ

ジアルキル−PDクリームのスプレー傾向が高く、アルキル−アリールまたはアルキル−アリル系PPDに変更することができ、抗オゾン性能を保障しながらクリームのスプレーを抑制することができる。

特殊ゴム基体の選択

臭化イソブチレン−p−メチルスチレンゴム(BIMS)のように、その飽和構造は耐オゾン性を持っているため、霜を噴きやすい抗オゾン剤を追加添加する必要はない。

調整樹脂とメチレン供与体

フェノール樹脂架橋系では、移動しやすいHMTの代わりにHMMを選択することで、クリーム噴射リスクを低減することができる。

プロセス面でも制御する必要があります。

混練時には温度を厳格に制御し、高温による分散ムラや局所的な過飽和を避けるために、混練機冷却システムを用いて排膠温度を90-110℃の間に制御することを提案し、

ロータ回転数と上プラグ圧力を適切に調整し、混練時間を延長し、分散均一性を改善することができる、

細粒径タルク粉(約1μm)を添加すると機能性吸着フィラーとして作用し、小分子化合物の移動と析出を減少させることができる。

以上のように、効果的な防制御霜必要システムは処方設計、技術実施及び材料選択を考慮する:配合剤の過剰を避け、適合性を高め、低移動性物質を選択し、混練中に分散と温度制御を強化し、必要な時にBIMSや低エチレンEPDMなどの自身が霜を噴きにくいゴムの種類を選択することができる。本質的に、霜噴霧制御は溶解度と拡散動力学の二重制御であり、目標は配合剤が「残っていても、移せない」としても。