3Dプリントコネクタが台頭してい

2024-03-20 11:03:11電気自動車からドローン、自律型ロボットなど、電化によって、スピーディかつ経済的に少量生産できるコネクターへのニーズが生まれています。このようなニーズに応えるため、ベンダーは3Dプリンターを活用したコネクタの生産に積極的に取り組んでいます。

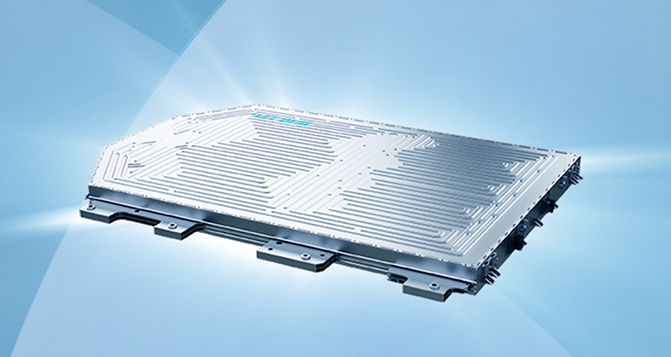

伝統的に、コネクタの製造には射出成形技術が必要で、コストがかかり、高価な金型や工具を製造する必要があります。しかし、大量の部品を生産するようになると、その費用対効果は格段に大きくなります。しかし、少量生産ではそのコストがかかりにくくなります。新エネルギー電池フッ素ゴムシールです

急速に変化する市場環境の中で、デザインは常に変更・刷新されています。そのため、部品を大量生産する前に、テストや調整のための小規模なテストを行うことが重要になります。

幸いなことに3Dプリンティングの能力はどんどん拡大しています現在、生産可能なコネクタのいくつかが限定的に供給され始めており、完全生産までそう遠くない可能性を示唆しています。技術の継続的な進歩とコストの低下に伴い、将来的に3Dプリントコネクタは、電化分野でのコネクタの少量生産のニーズに応えるために、より大きな役割を果たすと確信しています。

カスタムとプロトタイプ

3Dプリンタ技術は一般的にコネクターメーカーのプロトタイプ設計プロセスに組み込まれており、従来は20週間以上(通常はスチール型の製造が必要です)かかっていた運転時間を4週間、場合によってはそれ以上に大幅に短縮できることが大きなメリットです。この効率化により、メーカーはより迅速に市場のニーズに対応し、製品の反復と最適化を加速することができます。

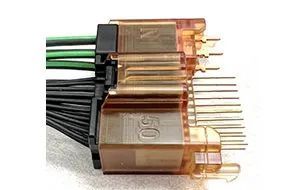

3Dプリンターは、絶縁体や導体を固定するプラスチックやゴム部品の製造に大きな潜在価値を示しています。顧客の中には導電体の構成に特別なニーズがあり、例えば20個の小さな信号導電体と4個の大きな電力導電体が必要です。あるいは、コネクタを回路基板上に配置した場合、信号の干渉を避けるために信号導体を電源導体から遠ざけたいのかもしれません。

伝統的に、航空宇宙コネクタの絶縁体の製造プロセスは、非常に高価なハード金型を使用する必要がありますが、これはコストが高いだけでなく、金型の製造、鑑定、新製品の生産を含む1年間の長い製造期間があります。しかし、3Dプリンターの開発に成功すれば、電気的な機能を備えた部品を、わずか2 ~ 4週間で製造できるようになります。これは、生産性を大幅に向上させ、コストを削減し、航空宇宙分野での製品革新を加速させます。

3Dプリンターの航空コネクター

「量産への架け橋」

コネクターの顧客に3Dプリントコネクターをどのように使う予定なのか聞いてみると、大量生産ではなく、初回生産や緊急支援のためだと答えていました。

たとえば、あるお客様が自動車メーカーの展示用に地上車両を設計しているとしますが、その車両は短時間で完成させなければなりません。このような状況で、必要なコネクタのサンプルを迅速に製造して、時間的な制約に対応できるようにしたのが3Dプリンターです。

もう1つの一般的な用途は、台枠のテストを行うことです。例えば、顧客は最初のサンプルケーブルを構築しており、その動作原理を検証するために電気的なテストを行う必要があります。3Dプリンタによるこれらのコネクタは電気的な性能に優れており、同種の製品と同じ定格電圧を持っています。

ただし、実験室環境と実際の応用環境は異なる場合がありますので注意が必要です。テストの過程で温度が制約要因であることが分かりましたコネクタは通常200℃まで耐える必要がありますが、3Dプリントコネクタのテストでは125℃が問題が発生する前の限界に近いことがわかりました。より高温の材料を選択することができますが、これは細部や強度を犠牲にすることを意味します。最適なトレードオフを考慮して設計しなければなりません

3Dプリンティングはまだ成熟した製品とは言えませんが、設計から製造までの橋渡しの役割を果たすことができます。完全な機能を備えたコネクタですが、使用には温度などの制約条件が必要です。

3Dプリンターは非常に高い精度を提供してくれますが、製造過程でエラーが発生する可能性があります。たとえば、表面に傷や穴が開いてしまうこともありますし、大きな部品であれば公差問題が発生することもあります。この問題を解決するために、目視検査ツールを開発し、機械学習技術を組み合わせることで、部品を製造したときに保存や置き換えを即座に判断できるようにしました。これは最終製品の品質と信頼性の確保に役立ちます。

3Dプリントカーコネクター

3Dプリンターによるデザイン

射出成形用に設計されたコネクターのモデルを3Dプリントすることもできますが、できれば3Dプリント用に設計したほうがいいでしょう。

小さな砂や粉が空洞に入ってしまう可能性があるので、取り除いてしまわないと後処理に時間がかかります。しかし、最初からアディティブ・マニュファクチャリング用に設計し、印刷時に粉末や液体が流れ出るように、利用可能なツールと私たちのマニュアルを使って角度や空洞を作れば、印刷時に掃除するものはかなり少なくなります。

持続可能な開発

多くのバイオベース樹脂や粉末が登場し、3Dプリンタの持続性に貢献しています。システムは、部品製造後に残った任意の追加の粉末をキャプチャすることができます。粉末はホッパーに戻して次のロットに使うことができます

注射によって成型して、一旦顆粒を溶解してそれを金型の中に注射して、私達はそれをつぶすことができなくて以前のように繰り返し使用します;オリジナルの樹脂と混ぜなければなりませんでしたが10 ~ 20%しか回収できませんでした

組み立てられた3Dプリントカーコネクター

3Dプリントコネクタの未来

コネクタの3Dプリント技術は、実験室から作業場に移行しつつあります。この技術が大量生産に適しているかどうかは、ロットの大きさや部品のサイズなど、いくつかの重要な要素があります。

私たちは現在産業規模での3Dプリンターの新しい段階に入っていますまだ普及していませんが、利用率は年々増加しています。発売時期は大きな後押しとなります。顧客は3Dプリンタを選択することで、より迅速に作業を完了し、製品の発売までの時間を短縮できることに気づきました。また、3Dプリンターでしか実現できない仕組みの設計を、生成型aiが支援しています。

設計のポイント

製造期間は3Dプリントコネクタでは4週間(あるいはそれ以下)、射出成形では数か月(あるいは1年)かかります。

標準化3Dプリンティングは、プロトタイプの設計、テスト、場合によっては最終製品に適した少量生産タイプのカスタムコネクタに適しています。品質の向上に伴い、3Dプリンティングは、軍事やその他の基準に適合した品質コネクタの生産にますます近づいている。

材料規格- 3Dプリントコネクタは一般的にポリマー製です。金属の中には3Dプリントできるものもありますポリマーは電気絶縁性があり、サイズが安定し、高温に耐えられる必要があります。

SLA(立体リソグラフィ)とDLP(デジタル光処理)は、コネクタの製造によく使われる3Dプリントプロセスです。

市場と応用

3Dプリントコネクタは、軍事や航空宇宙などの様々なアプリケーションに使用されています。車の原型を作ります;電気自動車、電気垂直離着陸機、ドローンです。

特別声明:営利ではなく、より多くの情報を伝えるための参考のために、他のウェブサイトのコンテンツを転載します。著作権は著作権者に帰属します。もし侵害があるならば、連絡して削除します。